По конструкции вагонные колеса можно разделить на: безбандажные (цельные); бандажные (составные, состоящие из колесного центра, бандажа и предохранительного кольца); упругие, имеющие между бандажом и колесным центром упругий элемент; раздвижные на оси, вращающиеся на оси колеса. По способу изготовления колеса делятся на катаные и литые. В зависимости от размеров диаметра, измеренного в плоскости круга катания, — 950 и 1050 мм.

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. Одновременно с этим в процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода, что способствует образованию в нем ряда дефектов. Удары на стыках могут вызывать появление трещин и отколов в ободе колес. В этой связи от их исправного состояния во многом зависит безопасность движения поездов.

Учитывая сложные условия работы и повышение надежности в эксплуатации, поверхность катания колеса должна обладать высокой прочностью, ударной вязкостью и износостойкостью, а металл диска и ступицы, удерживающихся на оси силами упругости, необходимой вязкостью. Этим требованиям удовлетворяют составные колеса, в которых бандаж можно изготовлять из стали повышенной прочности и твердости, а колесный центр — из более вязкой и дешевой стали. Кроме того, при достижении предельного износа или появлении друго¬го повреждения в эксплуатации бандаж можно заменить без смены колесного центра.

Однако в современных условиях эксплуатации железных дорог из-за существенных недостатков по прочности и надежности, значительной трудоемкости формирования колесной пары и повышенной массы бандажные колеса в нашей стране были заменены безбандажными. Причем наиболее совершенными и надежными в эксплуатации признаны стальные цельнокатаные. Конструкция, размеры и технология изготовления колес определяются Гос. стандартами.

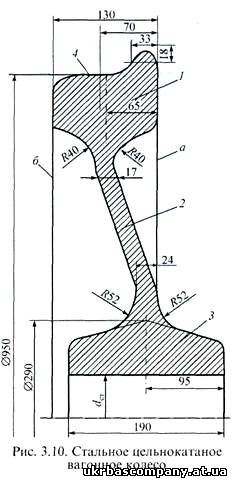

Стальное цельнокатаное колесо (рис. 3.10) состоит из обода 7, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

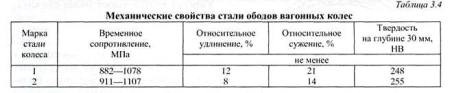

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок: 1 — для пассажирских вагонов локомотивной тяги, немоторных вагонов электропоездов и дизель-поездов; 2 — для грузовых вагонов железных дорог колеи 1520 мм.

Химический состав сталей, в %, марки 1 — углерода 0,44—0,52, марганца 0,80—1,20, кремния 0,40—0,60, ванадия 0,08—0,15; марки 2 — углерода 0,55—0,65, марганца 0,50—0,90, кремния 0,20—0,42; для обеих марок сталей допускается не более: фосфора 0,035 и серы 0,040. Ободы колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободов после упрочняющей термической обработки должны соответствовать нормам (табл. 3.4).

Химический состав сталей, в %, марки 1 — углерода 0,44—0,52, марганца 0,80—1,20, кремния 0,40—0,60, ванадия 0,08—0,15; марки 2 — углерода 0,55—0,65, марганца 0,50—0,90, кремния 0,20—0,42; для обеих марок сталей допускается не более: фосфора 0,035 и серы 0,040. Ободы колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободов после упрочняющей термической обработки должны соответствовать нормам (табл. 3.4).

Ударная вязкость стали дисков колес при температуре 20 °С должна быть не менее: для стали марки 1 — 0,3 МДж/м² для стали марки 2 — 0,2 МДж/м².

На процессы взаимодействия колес с рельсами и безопасность движения поездов существенное влияние оказывает профиль поверхности катания. Стандартный профиль поверхности обода колеса (рис. 3.11) распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги. Он имеет гребень, служащий для направления движения и предохранения от схода колесной пары. Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения: его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ.

Стандартный профиль (см. рис. 3.11) имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Стандартный профиль (см. рис. 3.11) имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Поверхность профиля катания колеса с конусностью 1:3,5 гораздо реже катится по рельсу, поэтому она меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм х 45° наружная грань (см. рис. 3.11) приподнимается над головкой рельса даже при наличии допустимого проката, наплыва металла и других дефектов поверхности катания колес, обеспечивая безопасный проход стрелочных переводов. Профиль поверхности катания обода для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, имеет горизонтальную площадку между размерами 60,7 до 70 мм, а далее конусности 1:50; 1:10; 1:3,5 и фаску 6 мм х 45°. Наружная грань гребня составляет 65° к горизонтали вместо 60°, как это предусмотрено в стандартном профиле (см. рис. 3.11), переходные радиусы закруглений также изменены.

Цилиндрическая часть катания, обработанная в соответствии с горизонтальной частью профиля, исключает извилистое движение колесной пары, а вместе с уменьшенной конусностью до 1:50 рабочей части колеса не допускает ухудшения плавности хода вагона. Увеличение угла наклона наружной грани гребня, совместно с изменением профиля рабочей части поверхности катания колеса, улучшает устойчивость движения колесной пары, способствует уменьшению износа гребня, повышает безопасность движения вагонов скоростных поездов. Технология изготовления стальных колес основана на штампованно-катаном способе, включающем в себя процессы подготовки заготовок, их нагрева, горячей деформации, противофлоксной, термической и механической обработки, контроля и испытания.

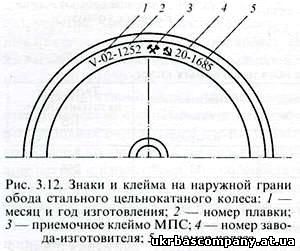

В процессе изготовления колес на наружной грани обода в горячем состоянии наносят знаки и клейма (рис. 3.12).

Упругие колеса имеют более сложную конструкцию. Включая упругие элементы между ободом и колесным центром, они обладают целым рядом преимуществ, особенно важных для вагонов скоростных пассажирских поездов, трамваев и метрополитена: смягчают вертикальные и боковые толчки; имеют минимальную необрессоренную массу; уменьшают шум при движении вагона; обеспечивают упругую передачу крутящего момента в моторных вагонах при движении и торможении.

Соединение колеса с осью

Безопасность движения поездов во многом зависит от надежного соединения колеса с осью, которое осуществляется главным образом посредством прессовой посадки. При этом способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. При этом от величины натяга существенно зависит прочность соединения: недопустимы как завышенные, так и заниженные натяги. Кроме того, на надежность соединения колеса с осью влияет точность обработки посадочных поверхностей и процесс запрессовки. Поэтому размеры прессового соединения колеса с осью и технология запрессовки должны строго соответствовать ГОСТ 4835-80 и другим указанным в нем стандартам, а также требованиям нормативно-технической документации МПС России, в которых установлены нормы контроля прочности посадки и способы устранения неисправностей, возникающих в процессе запрессовки. Формирование вагонных колесных пар и процесс запрессовки колес на ось осуществляют в колесных цехах вагоностроительных (ВСЗ) и вагоноремонтных (ВРЗ) заводов и вагонных колесных мастерских (ВКМ), оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическими прессами с индикатором качества запрессовки, подъемными кранами, транспортными механизмами и др. Перед запрессовкой производят обработку сопрягаемых поверхностей ступицы колеса и подступичной части оси с соблюдением норм натяга, допусков округлости (овальности), профиля продольного сечения (конусообразности), волнистости, шероховатости.

Для обеспечения плавного захода оси в ступицу колеса при запрессовке наружный конец подступичной части оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7—15 мм (запрессовочный конус). Для обеспечения установленной шероховатости подступичные и средняя части оси после механической обработки упрочняются накатыванием специальными роликами и затем испытывают магнитным дефектоскопом. Посадочная поверхность ступицы колеса растачивается на карусельном станке с обеспечением натяга в пределах 0,1—0,25 мм. Во избежание задиров в процессе запрессовки и снижения концентрации напряжений в оси внутренние кромки отверстия ступицы выполняют с закруглением радиусом 4—5 мм.

Процесс запрессовки колес на ось выполняется следующим образом. Подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрывают ровным слоем натуральной олифы или другого вареного растительного масла (льняного, конопляного или подсолнечного). Конец оси вставляют в отверстие ступицы, а торец другого конца оси упирают в торец плунжера, для защиты от повреждения резьбовой части на шейку оси надевают предохранительный стакан, включают электродвигатель пресса, что обеспечивает продвижение плунжера со скоростью не более 2 мм/с, необходимой для качественной запрессовки. После посадки одного колеса ось поворачивается и процесс повторяется.

Благодаря натягу, сопрягаемые поверхности деформируются под действием силы пресса Р (рис. 3.13, а), преодолевая силы сопротивления деформации оси Р1 и ступицы колеса Р2, а также силу трения Рт. Причем сила трения по мере продвижения оси относи¬тельно ступицы колеса возрастает по закону, близкому к прямолинейному, а сила для ее преодоления — по линии 0а (рис. 3.13, б).

Суммарная кривая Оd учитывает преодоление сил Р1, и Р2 и представляет собой теоретическую диаграмму зависимости усилия запрессовки от величины продвижения колеса на оси

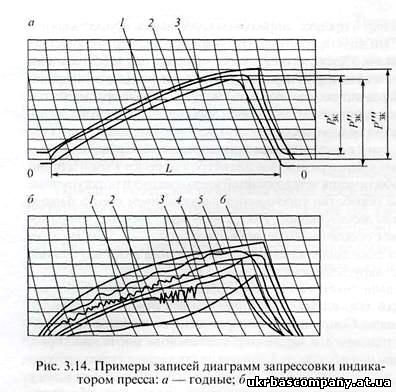

Рациональное усилие в конце запрессовки должно находиться в пределах 390—580 кН на каждые 100 мм диаметра подступичной части оси. Недопустимы как меньшие, так и большие величины конечных усилий запрессовки: меньшие не обеспечат необходимой прочности прессового соединения, а большие — вызовут перенапряжения материала оси и ступицы. Форма диаграммы запрессовки должна быть плавно нарастающей, несколько выпуклой кривой и почти горизонтальной в конце. На каждую формируемую колесную пару индикатор вычерчивает две диаграммы — для левого и правого колес.

Качество запрессовки устанавливают анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой. Конечное усилие (рис. 3.14, а) определяют положением верхней точки кривой 3 от нулевой линии. В случае расположения начала и конца кривой выше или ниже нулевой линии (кривые У и 2, например) конечное усилие определяется с учетом величины этого смещения, т.е. так, как показано на рис. 3.14, а величинами Р´зк и Р´´зк, а при перекосе диаграммы конечное отклонение от нулевой линии также учитывается. В этих случаях при соответствии нормам конечного усилия запрессовка не бракуется. Минимально допустимая длина сопряжения L, определяемая по диаграмме (рис. 3.14, а), должна быть не менее 145i мм для колес номинального диаметра 950 мм и 155i мм для колес диаметра 1050 мм (i — передаточное число индикатора, т.е. масштаб диаграммы по длине). Вследствие некачественной обработки сопрягаемых поверхностей ступицы колеса и подступичной части оси, а также наличии других отклонений диаграммы будут иметь особенности по сравнению с нормальной (рис. 3.14, 6): 1 — вогнутость диаграммы, получаемая при наличии прямых конусов или впадин на посадочных поверхностях; 2—диаграмма с резкими колебаниями давления в средней части, получаемая при наличии на посадочных поверхностях резко выраженных неровностей; 3—диаграмма со скачком давления в конце запрессовки, получаемая в результате замедленного прекращения поступления масла в цилиндр пресса при окончании запрессовки; 4 — диаграмма с резкими колебаниями давления на большой длине, получаемая при наличии неровностей, расположенных на большой длине посадочных поверхностей; 5—диаграмма с плавным колебанием давления, получаемая при наличии на посадочных поверхностях более длинных неровностей; 6— нормальный вид диаграммы.

В случае получения неудовлетворительной диаграммы по форме, длине сопряжения или несоответствия нормам конечного усилия запрессовки соединение бракуется, а колесная пара подлежит расформированию. При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насадить колесо на ту же ось без дополнительной механической обработки. Более двух раз перепрессовывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки. На типовом бланке диаграммы записывают следующие данные: дату запрессовки, тип колесной пары, диаметры подступичной части оси и отверстия ступицы с точностью до 0,01 мм, номер оси, натяг, длину ступицы, конечное усилие запрессовки, маркировку цельнокатаного колеса правого (со стороны маркировки на торце оси) и левого.

Диаграмму запрессовки подписывают: в линейных предприятиях — мастер или начальник ВКМ, а при отсутствии начальника — старший мастер или заместитель начальника вагонного депо (ВЧД); на заводах МПС — мастер или инспектор ОТК, а на заводах промышленного транспорта, кроме того, заводской инспектор-приемщик МПС. На каждой забракованной диаграмме делается отметка «Брак» с указанием причины браковки. Годные и забракованные диаграммы запрессовки после оформления и приемки колесных пар хранятся в течение 20 лет.

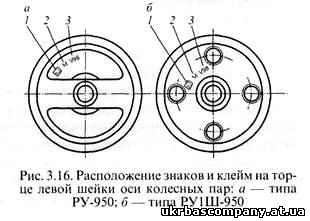

У сформированных колесных пар подлежат проверке: расстояние между внутренними боковыми поверхностями ободов колес, разность расстояний между внутренними боковыми поверхностями ободов колес до ближних к ним торцов оси, разность диаметров колес по кругу катания, отклонение от соосности кругов катания колес относительно оси базовой поверхности. После осмотра, обмера и проверки колесные пары передают на участок механической обработки, где производится обработка поверхности катания, обточка и накатка шеек, а затем проверяют основные размеры колесной пары. Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью. Окраске подлежат: колеса по всей поверхности, кроме поверхности катания у пассажирских и ободов у грузовых вагонов; подступичные и предподступичные части оси между лабиринтными кольцами и ступицами колес (после монтажа буксовых узлов); средняя часть оси. На каждой принятой колесной паре в холодном состоянии выбивают знаки маркировки и клеймения. На торце шейки правой стороны колесной пары наносят (рис. 3.15): 1 — знак формирования; 2 — клеймо ОТК; 3 — условный номер предприятия, сформировавшего колесную пару; 4 — приемочные клейма МПС; 5 — дата формирования; 6 — клейма, относящиеся к изготовлению оси. При монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар, знаки и клейма о производстве монтажа выбиваются на торце левой шейки оси (рис. 3.16): 1 — условный номер предприятия, производившего монтаж буксовых узлов; 2 — знак монтажа буксовых узлов; 3 — дата монтажа. При постановке редукторно-карданного привода генератора от торца шейки оси колесная пара подлежит полному освидетельствованию с нанесением клейма — букв РК и даты установки (месяц римской цифрой и две последние цифры года).

Колесные пары, подвергшиеся динамической балансировке, имеют клеймо «Б», выбитое на ободе каждого колеса рядом с маркировкой. После опробования ступиц колес на сдвиг в сторону распрессовки на торце оси с правой стороны колесной пары выбивают знаки и клейма: две округленные буквы ФФ, номер завода или ВКМ, дату опробования на сдвиг, приемочные клейма МПС.

Одним из важнейших преимуществ прессового соединения вагонных колес с осью является наличие контроля качества запрессовки путем анализа индикаторной диаграммы, что обеспечивает надежность работы колесной пары и безопасность движения поездов. Однако при прессовой посадке колес на оси обычно до 25—30 % напрессовок имеет несоответствие конечных усилий нормам или отклонение формы индикаторной диаграммы от допустимой. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надежность колесной пары, а также сдвиги колес с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось, а после остывания колесо прочно соединяется с осью.