В 2006 году в мире было произведено солнечных батарей суммарной мощностью 2500 МВт.

В 2008 году норвежская группа REC (Renewable Energy Corporation) вводит в производство новую фабрику, производственные мощности которой оцениваются в 1500 МВт/год.

В 2008 году норвежская группа REC (Renewable Energy Corporation) вводит в производство новую фабрику, производственные мощности которой оцениваются в 1500 МВт/год.

В 2008 году норвежская группа REC (Renewable Energy Corporation) вводит в производство новую фабрику, производственные мощности которой оцениваются в 1500 МВт/год.[1]

Свыше 95% всех выпускающихся в мире солнечных батарей сделаны на основе кремния.[2] Поэтому перспективы развития солнечной энергетики напрямую связаны с проблемами разработки новых малозатратных технологий получения поликристаллического кремния для фотоэлектрических преобразователей. Кроме того, более 50% стоимости солнечных кремниевых батарей приходится на исходный материал для изготовления фотоэлектрического преобразователей.

Что же представляет собой «мир кремния», его действующие и потенциальные игроки, как в России так и в мире?

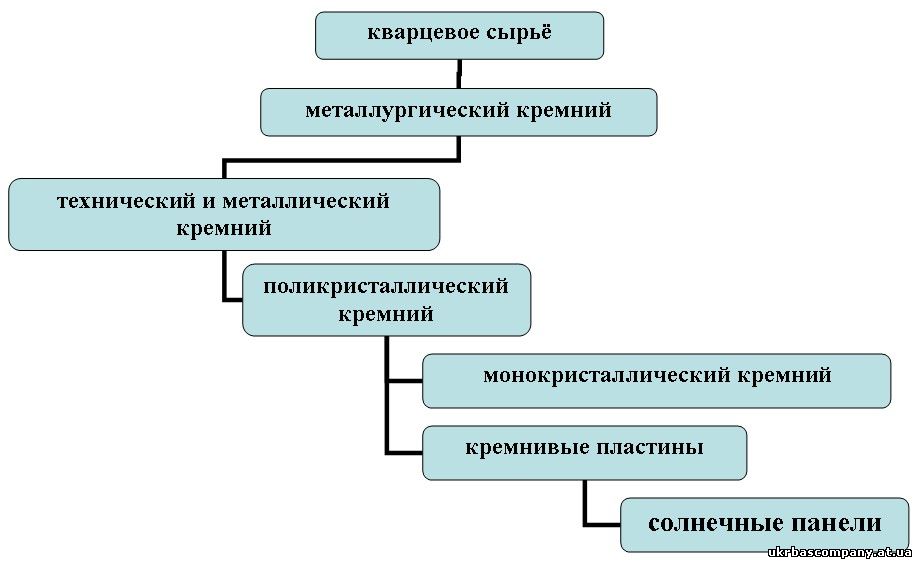

В цепочке технологических процессов, которую проходит кварц, превращаясь в результате в различные формы кремния (см. таб.) и, наконец, является потребителю в виде готовой продукции (солнечной панели) – добавочная стоимость его вырастает в тысячи раз.

Кварцевое сырьё (содержащее оксид кремния SiO2) в мире добывается в огромных масштабах и широко используется во многих отраслях промышленности. И недостатка в нем нет – доля кремния в земной коре - 25,7%. Безусловно, тут ценятся месторождения кварцевого песка высокой чистоты. Такие, например, как в Рязанской и Пензенской областях (чистотой 99,5%). Однако виды и качество используемого сырья варьируются в зависимости от его применения. К примеру если для проката оконного стекла достаточно 70% оксида кремния. то в полупроводниковой промышленности используется кремний чистотой не ниже 99,999%.

Кварцевое сырьё (содержащее оксид кремния SiO2) в мире добывается в огромных масштабах и широко используется во многих отраслях промышленности. И недостатка в нем нет – доля кремния в земной коре - 25,7%. Безусловно, тут ценятся месторождения кварцевого песка высокой чистоты. Такие, например, как в Рязанской и Пензенской областях (чистотой 99,5%). Однако виды и качество используемого сырья варьируются в зависимости от его применения. К примеру если для проката оконного стекла достаточно 70% оксида кремния. то в полупроводниковой промышленности используется кремний чистотой не ниже 99,999%.Мировое производство металлургического кремния достигает 1 млн.тонн в год...

Ведущие страны-производители металлического кремния: Бразилия, Китай, Франция, Норвегия и США. Самой крупной страной-производителем на сегодня является Китай.[3]

Двумя лидирующими игроками этой отрасли являются норвежский концерн Elkem и компания Invensil, которые владеют около 20 и 5% рынка соответственно.

В России два холдинга СУАЛ и РусАл являются крупнейшими производителями и единственными экспортерами технического кремния.

Ведущие страны-производители металлического кремния: Бразилия, Китай, Франция, Норвегия и США. Самой крупной страной-производителем на сегодня является Китай.[3]

Двумя лидирующими игроками этой отрасли являются норвежский концерн Elkem и компания Invensil, которые владеют около 20 и 5% рынка соответственно.

В России два холдинга СУАЛ и РусАл являются крупнейшими производителями и единственными экспортерами технического кремния.

Группа СУАЛ стабильно занимает первое место по объемам производства кремния в России и шестое в мире, производя 70% отечественного кремния. Второй российский производитель, ОАО «Братский алюминиевый завод», принадлежащий Русалу, ежегодно вырабатывает около 20000 т. кремния, причем также направляет значительную часть своей продукции на экспорт.

Стремление к «чистоте»...

Поликристаллический кремний – материал очень высокой чистоты, и вплоть до 2000-2001 гг. являлся основой только для производства полупроводников. Базой же солнечной энергетики были в основном отходы «электронной» индустрии: некондиционный поликремний, получаемый в цикле производства поликремния электронного. За последние годы ситуация во многом изменилась: свыше 60% общей потребности солнечной энергетики обеспечивает поликремний, специально произведенный для неё.

Солнечный кремний – материал с менее жесткими требованиями по чистоте, разница которой может колебаться от 99,999 до 99,99999 («электронная» чистота).[4]

Мировое производство поликристаллического кремния достигает 20 тысяч тонн в год, и, по некоторым оценкам, ежегодно увеличивается на 18-20%. Более 90% мирового рынка поликристаллического кремния контролируют 10 крупнейших компаний США, Японии, Германии и Италии. Мировой лидер по производству поликристаллического кремния солнечного качества - корпорация SGS AsiMI (создана совместно американской ASiMI и норвежской группой REC). Норвежской группе REC – Renewable Energy Corporation принадлежит также один из крупнейших производителей кремниевых пластин – Scan Wafer ASA.

Развитие отечественной Силиконовой долины...?

После распада СССР, который выпускал около 12% мирового производства поликристаллического кремния Россия не имеет на сегодняшний момент серьёзных успехов в его производстве. На предприятиях выращивается монокристаллический кремний из высокочистого зарубежного сырья,[5] хотя производственные и научные базы существуют. Среди российских производителей поликристаллического кремния можно перечислить: Подольский химико-металлургический завод, Красноярский Горно-химического комбинат (г. Железногорск), ОАО «Химпром» г. Новочебоксарск, Усолье-сибирская группа НИТОЛ Иркутской области, предприятие ООО «Усольехимпром».

Со стороны Российского правительства были попытки решить проблему в рамках объявленных национальных проектов: «Кремний России», «Российская силиконовая долина», «Балтийская кремниевая долина», история которой началась в 1998 года, когда она получила одобрение РАН и продолжается до сих пор.

Существуют и новые проекты. В последнее время несколько компаний заявили о своем желании построить заводы по выпуску этой продукции. Например, заявление в прошлом году о решении Холдинга Олега Дерипаски «Базовый элемент» построить в Хакасии завод по выпуску полупроводниковых материалов на основе поликристаллического кремния.

Группа НИТОЛ инвестирует в 2007—2009 годах 400 млн. долл. в создание производства в Усолье на базе предприятия «Усолье-Сибирский силикон» и т.д.

Однако, по заявлениям экспертов, если русские компании и могут поделить растущий внутренний рынок, то рассчитывать на весомую долю на мировом рынке им не приходится. «На мировом рынке новая компания вряд ли сможет занять сильные позиции, отмечает он. С одной стороны, потребление растет на 5—7% в год, с другой — Китай активно наращивает производство и вытесняет с рынка других игроков, в том числе за счет демпинга.»[6]

Перспективы выхода на рынок у «российского кремния» могут появиться только с появлением новых малозатратных технологий.

...технологии производства поликремния - основа «high-tech» направлений 21 века.

Задаваясь вопросом сколько же и какие технологии производства солнечного кремния обсуждаются в прессе в настоящее время, в конце концов соглашается с высказыванием: «... Что касается технологии, то авторов здесь столько, сколько есть производств, умноженное на количество соавторов. ...Авторов здесь тьма – тьмущая.»[7]

Традиционно в России используется хлоридный (трихлорсилановый) метод получения поликристаллического кремния из технического кремния, который был разработан и реализован в промышленности еще в середине 50-х годов фирмой Siemens. И даже в перечисленных выше новых русских проектах предполагается использовать эту «старую» проверенную технологию.

Однако «трихлорсилановая» технология несет в себе первоначально заложенную экологическую опасность (порыв труб, разгерметизации, выбросы токсических веществ в атмосферу т.д.)

Дело в том, что все хлорпроизводные кремния и хлористый водород коррозионно агрессивны по отношению к конструкционным материалам и вызывают местную коррозию, приводящую к быстрому и катастрофическому разрушению оборудования.

По мнению экологов[8] даже если производство будет идти по доработанному «замкнутому» циклу, оно будет сохранять такие первоначальные черты как: высокая энергоемкость, низкий выход продукта и экологическую опасность. К тому же, транспортировка токсичного и летучего хлорсодержащего сырья сопряжена с риском разгерметизации и заражением всего живого в радиусе многих километров.

На сегодня в мире существуют и другие бесхлорные технологии. Среди них моносилановые технологии, использование которых имеет ряд преимуществ

- меньший расход энергии; отсутствие химически агрессивных побочных компонентов и.т.д. Моносилановые технологии, используются в разных странах. Среди них алкисилановые в Японии; восстановление кремния металлическим натрием (кальцием) и водородом в США. Последним способом производится свыше 3000 т. поликристаллического кремния в год очень высокой чистоты.[9] В России они находятся на уровне проектных испытаний.

Или, например, принципиально другой подход – получения чистого кремния, в том числе без cиланов и хлорсиланов.

Всероссийский НИИ электрификации сельского хозяйства представляет технологию, в которой в качестве исходных материалов используется металлургический кремний и этиловый спирт.[10] Разрабатываются технологические процессы производства, в которых экологически неприемлемые химические процессы заменяются на вакуумные, плазмохимические, электронно-лучевые и лазерные процессы.

Итак, что же является важным в определении жизнеспособности технологии?

- низкая энергоемкость;

- высокий выход чистого кремния;

- безопасность производства.

«Чистая» солнечная энергия из «чистых» источников

немного об опыте...

К лету 2008 года в Норвегии (г. Кристиансанд) компанией Elkem Solar будет выпущена первая партия сверхчистого «солнечного» кремния.

Представленная технология производства не имеет аналогов в мире. В основу берется чисто «металлургический» процесс восстановления SiO2 в плазме. Технология использует металлургический кремний и не отягощена токсичными трихлорсилановыми реакциями. И хотя чистота выпускаемого кремния уступает кремнию, полученному газовым трихлорсилановым путем, она находится в допустимых для «солнечного» кремния пределах.

Принципиальным здесь является то, что представленная к производству технология позволяет снизить расход электроэнергии, затраченной на получения одного килограмма кремния примерно в 5 раз в сравнении с действующими на сегодня производственными технологиями. Там где традиционно потребление энергии исчисляется в пределе 75-130 кВ/кг, новый норвежский вариант рассчитан на энергозатраты от 10 до 20 кВ/кг. Завод планирует выпуск 5000 тонн кремния в год, хотя его производственные мощности рассчитаны на последующее увеличения объёма продукции.[11]