Послойная загрузка бадьи для более эффективного и рентабельного производства стали в электродуговой печи

Добиваясь от поставщиков-ломопереработчиков перевозок лома специализированным автотранспортом, причем уже с загрузкой лома по слоям из различных его сортов прямо в кузове машины, приспособленных для оптимальной плавки, немецкие металлурги снижают себестоимость выплавки стали за счет отсутствия скрапового двора (минимизация налога на имущество), высокой скорости плавки(добиваются высокого процента загрузки оборудования именно процессами плавки металла, и не тратят время на настройку каждой плавки), экономией электроэнергии и расхода электродов.

Для современной России такой подход пока выглядит достаточно фантастичным, у нас, если что и поставляют «по слоям» так только лом и землю, т.н. «пироги». С другой стороны по мере развития экономического кризиса несложно представить мини-металлургическое производство (индукционную печь), имеющую дефицит площадей под хранение лома и в тоже время, заинтересованное в максимальной производительности. Для такого мини-производства (литейного или просто переката лома в слиток на экспорт) возможно, будет актуальным подход немецких металлургов – подвоз лома точно к началу плавки без засоров, рассортированного по маркам, без сторонних примесей, ну и, конечно же, без «пирогов».

Для современной России такой подход пока выглядит достаточно фантастичным, у нас, если что и поставляют «по слоям» так только лом и землю, т.н. «пироги». С другой стороны по мере развития экономического кризиса несложно представить мини-металлургическое производство (индукционную печь), имеющую дефицит площадей под хранение лома и в тоже время, заинтересованное в максимальной производительности. Для такого мини-производства (литейного или просто переката лома в слиток на экспорт) возможно, будет актуальным подход немецких металлургов – подвоз лома точно к началу плавки без засоров, рассортированного по маркам, без сторонних примесей, ну и, конечно же, без «пирогов».

Большая эластичность и надежность, при достижении оптимальной последовательности распределения различных сортов лома в загрузочной бадье, может быть достигнута при использовании внедорожных самосвалов, оснащенных механическим кузовом заднего выброса. Загрузка бадьи с помощью внедорожных самосвалов с механическим кузовом заднего выброса обеспечивает большую эффективность и производительность электродуговой печи, чем традиционные виды загрузок из вагонов или грузовиков.

Более эффективный способ загрузить бадью ломом, для последующей загрузки в электродуговую печь, это способ, сокращающий расходы при производстве стали, и обходящийся без дрезины от площадки до завода, загрузка бадьи осуществляется с помощью мостового магнитного крана. Новый метод помогает в достижении наибольшего КПД (полезного действия) автоматической сортировки при выборе лома для каждой из плавок и загрузке этих компонентов по порядку для достижения минимального повреждения загрузочной бадьи и максимальной продуктивности печи. Комбинируя использование внедорожных самосвалов со специально разработанными кузовами или прицепами, создается необходимое смешение марок лома для последующей загрузки непосредственно в загрузочную бадью, для достижения наиболее быстрой плавки.

Эффективная и быстрая плавка в электродуговой печи начинается на загрузочной площадке и плавно переходит к операциям по загрузке лома в печь. Действия, улучшающие производительности электродуговой печи:

1. Точный выбор марок лома;

2. Транспортировка лома на загрузочную бадью;

3. Загрузка бадьи;

4. Зарядка печи;

5. Плавка;

6. Выпуск плавки.

Ограничения традиционных методов

В течение нескольких лет некоторые минизаводы используют железнодорожный транспорт для транспортировки лома черных металлов от площадки или склада до завода. Используются мостовые краны или мобильные подъемные краны для загрузки вагонов на площадке и их разгрузке на заводе в загрузочную бадью. Использование железнодорожного транспорта в этом случае ограничивает гибкость изменения режимов нагрева или режима плавки от одной плавки до другой как, например, что бы ни было в вагоне, это может пойти в мульдовый захват.

В качестве альтернативы для железнодорожных перевозок металлолома с площадки на завод, некоторые заводы транспортируют загрузочную бадью или лом с помощью специального оборудования по площадке с металлоломом с помощью железной дороги или мобильного оборудования для выборочной загрузки марок стального лома. Этот метод транспортации лома обеспечивает некоторую дополнительную селективность в смесях лома. Однако транспортировка оборудования с заряженным ломом по площадке является дорогостоящим и громоздким, в лучшем случае, требующим обширную железнодорожную сеть, доступность может быть ограничена.

Даже если для перевозки лома на завод используются вагоны или оборудование перевозит лом по площадке, в настоящее время не один метод полностью не обеспечивает легкого и быстрого подгона режимов плавки в реальном времени.

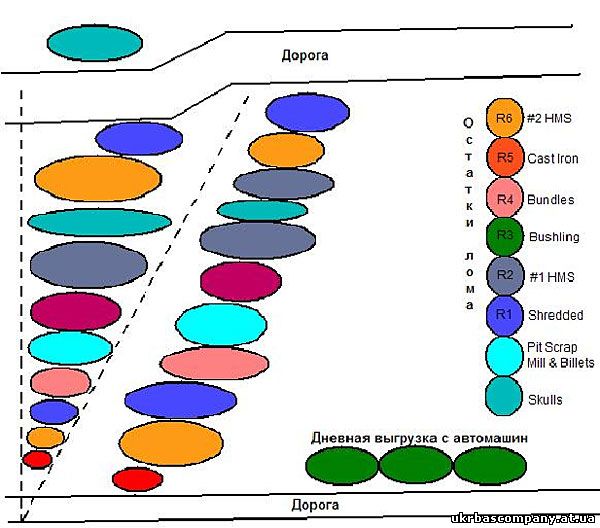

Типичную площадку запасов лома иллюстрирует (рис. 1, 1а.).

Рис. 1а Стандартная схема распределения лома по маркам на площадке.*

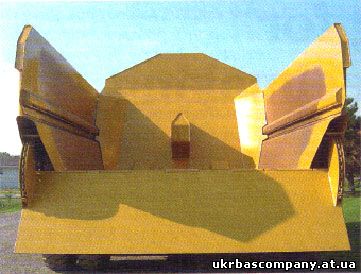

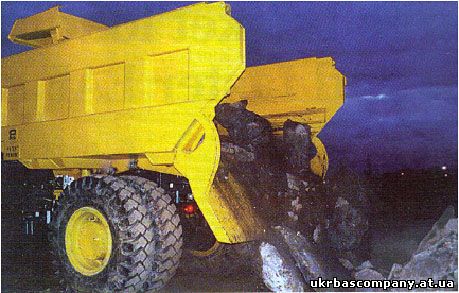

За последние годы для преодоления подобных ограничений в транспорте некоторые минизаводы начали осуществлять перевозку лома с помощью внедорожных грузовиков с укрепленными кузовами заднего выброса, снабженных специально разработанными приборами для обработки лома. (Рис. 2а, b). Наряду с приборами для обработки лома на этих грузовиках, установлены системы измерения веса груза, чтобы разрешить погрузку различных сортов лома и сделать запись общей массы лома, загруженного на площадке. Грузовики транспортируют груз непосредственно к загрузочной бадье в сталеплавильном цеху. Таким образом, железнодорожный транспорт и краны для разгрузочных операций были практически исключены, так как появилась альтернатива транспортировки громоздких загрузочных бадей по площадке с ломом.

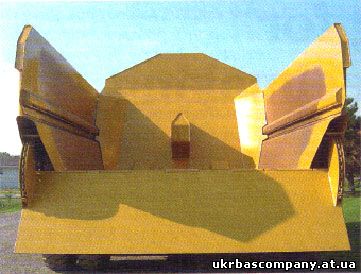

Рис. 2а Вид сбоку внедорожного грузовика с укреплённым кузовом заднего выброса.

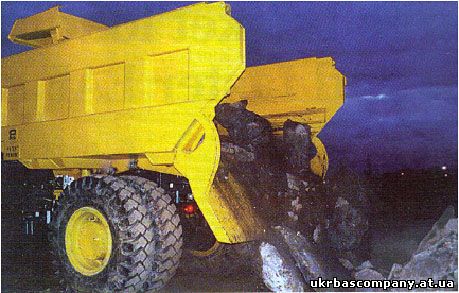

Сегодня, такие внедорожные самосвалы с укрепленным задним выбросом и приборами для обработки лома используются на многих минизаводах, и это позволило загрузке лома стать более выборочной, более эффективной и, таким образом более рентабельной. Внедорожный самосвал с укрепленным задним выбросом в работе, это мобильная завалочная машина на резиновом ходу с грейфером или магнитом для захвата лома (рис. 3). Грузовик следует за погрузчиком металлолома по площадке, и очень избирательно, по нагрузке смеси марок лома, загружается для перевозки до загрузочной бадьи. Использование внедорожных самосвалов с укрепленным задним выбросом делает работу гораздо эффективней: перевозка лома от площадки до завода становится более удобной, т.к. Завод больше не привязан к трудностям транспортировки вагона по площадке и к количеству его загрузки.

Однако существуют два основных недостатка этого типа грузового транспорта. К ним относятся:

- Снижается рациональная последовательность при загрузке бадьи для высыпания в печь, т.е. уменьшается эффективность эксплуатации печи.

- Разгрузка содержимого бадьи в печь начинается с разгрузки шредерованного лома для защиты огнеупоров печи от тяжелого лома.

Однако существуют два основных недостатка этого типа грузового транспорта. К ним относятся:

- Снижается рациональная последовательность при загрузке бадьи для высыпания в печь, т.е. уменьшается эффективность эксплуатации печи.

- Разгрузка содержимого бадьи в печь начинается с разгрузки шредерованного лома для защиты огнеупоров печи от тяжелого лома.

Рис. 3 Послойная загрузка лома по маркам во внедорожный самосвал с укреплённым задним выбросом.

Рис. 5b Разгрузка лома из обычного самосвала

Послойный сбор лома с использованием обычных грузовиков

Чтобы минимизировать два указанных выше недостатка внедорожного самосвала на площадке металлолома, были опробованы различные методы погрузки лома с помощью грузовиков. Пробы прошли с ограниченным успехом. В ходе погрузочных работ в грузовик загружали разные сорта лома в таком порядке, что бы при разгрузке лома из грузовика в бадью, она заполнялась в оптимальном порядке.

Но, так как слои лома ворошило в кузове грузовика, создавалась впечатление непоследовательности в правильном положении марок лома при такой схеме погрузки, в лучшем случае, бадья была загружена в надлежащем порядке только по «счастливой случайности».

Хотя транспортировка лома между площадкой и заводом, при использовании грузовиков с задним выбросом лома более эффективна, чем использование железнодорожных вагонов, экстремальные воздействия погрузки, которые происходят в бадье во время загрузки лома это проблема. Лом при выгрузке бадью развивает достаточную скорость, нередко это приводит к повреждению загрузочной бадьи и, следовательно, к дополнительным расходам на техническое обслуживание и ремонт. Поскольку материал не измерен под загрузочную бадью, это - только «хаотично расположенные куски металла» также существует потенциальная опасность при выгрузке из внедорожного самосвала с укрепленным задним выбросом, переворачивающего груз вверх ногами, что может нанести травмы персоналу и повреждения грузовика и оборудования.

Производительность завода за счет грузовых перевозок

В ответ на комбинацию невыгодных методов транспортировки увеличивающих загрузку бадьи и уменьшающих продолжительность плавки от выпуска до выпуска металла в электродуговой печи, нашлось очередное альтернативное решение. Но и тут представилось несколько проблем:

- Выборочный отбор металлошихты на площадке обеспечивает правильную технологию от плавки к плавке и является основным;

- Транспортировка такой металлошихты на завод наиболее экономически эффективным способом обязательна;

- Необходимо время для размещения стального лома в загрузочную бадью в слоистой последовательности марок лома для наилучшей загрузки печи и быстрого расплава.

Использование внедорожного грузовика оснащенного механизмом укрепленного заднего выброса грузов (рис. 4), а не обычного самосвала предоставляет целый ряд преимуществ. При загрузке с площадки с помощью гидравлического привода для выталкивания грузов может поддерживаться слоистая последовательность лома до её извлечения в бадью. Рис 5а и b отражает отличие разгрузки лома из грузовика с задним выбросом лома и из самосвала.

Рис. 4 Гидравлический поршень, выталкивающий лом из грузовика, в порядке его загрузки по маркам на площадке.

Рис. 5а Разгрузка лома из грузовика с задним выбросом лома

Чтобы минимизировать два указанных выше недостатка внедорожного самосвала на площадке металлолома, были опробованы различные методы погрузки лома с помощью грузовиков. Пробы прошли с ограниченным успехом. В ходе погрузочных работ в грузовик загружали разные сорта лома в таком порядке, что бы при разгрузке лома из грузовика в бадью, она заполнялась в оптимальном порядке.

Но, так как слои лома ворошило в кузове грузовика, создавалась впечатление непоследовательности в правильном положении марок лома при такой схеме погрузки, в лучшем случае, бадья была загружена в надлежащем порядке только по «счастливой случайности».

Хотя транспортировка лома между площадкой и заводом, при использовании грузовиков с задним выбросом лома более эффективна, чем использование железнодорожных вагонов, экстремальные воздействия погрузки, которые происходят в бадье во время загрузки лома это проблема. Лом при выгрузке бадью развивает достаточную скорость, нередко это приводит к повреждению загрузочной бадьи и, следовательно, к дополнительным расходам на техническое обслуживание и ремонт. Поскольку материал не измерен под загрузочную бадью, это - только «хаотично расположенные куски металла» также существует потенциальная опасность при выгрузке из внедорожного самосвала с укрепленным задним выбросом, переворачивающего груз вверх ногами, что может нанести травмы персоналу и повреждения грузовика и оборудования.

Производительность завода за счет грузовых перевозок

В ответ на комбинацию невыгодных методов транспортировки увеличивающих загрузку бадьи и уменьшающих продолжительность плавки от выпуска до выпуска металла в электродуговой печи, нашлось очередное альтернативное решение. Но и тут представилось несколько проблем:

- Выборочный отбор металлошихты на площадке обеспечивает правильную технологию от плавки к плавке и является основным;

- Транспортировка такой металлошихты на завод наиболее экономически эффективным способом обязательна;

- Необходимо время для размещения стального лома в загрузочную бадью в слоистой последовательности марок лома для наилучшей загрузки печи и быстрого расплава.

Использование внедорожного грузовика оснащенного механизмом укрепленного заднего выброса грузов (рис. 4), а не обычного самосвала предоставляет целый ряд преимуществ. При загрузке с площадки с помощью гидравлического привода для выталкивания грузов может поддерживаться слоистая последовательность лома до её извлечения в бадью. Рис 5а и b отражает отличие разгрузки лома из грузовика с задним выбросом лома и из самосвала.

Рис. 4 Гидравлический поршень, выталкивающий лом из грузовика, в порядке его загрузки по маркам на площадке.

Рис. 5b Разгрузка лома из обычного самосвала

При разгрузке грузовика с механизмом заднего выброса небольшое расстояние падения материала и поэтому промежутки между загрузкой составляющих в загрузочную бадью минимальны, что напрямую влияет на производительность. Лом вымерен в загрузочной бадье и расположен слоями, по маркам следуя тому, как он был загружен на площадке.

Также плюс грузовиков с механизмом заднего выброса заключается в том, что он в сравнении с разгрузкой самосвала не требует дополнительного пространства для подъёма кузова.

Итоги работ грузовиков с механизмом заднего выброса

Введенный в 2006 году, механизм заднего выброса у грузовиков и прицепов обеспечил лучший из всех вариантов на транспортировку, загрузку бадьи, и в конечном итоге выполнения плана загрузки печи.

В итоге такому виду кузова ремонт необходим в меньшей степени, вероятность крена либо сдвига загруженного кузова практически невозможна. Также в грузовике с механизмом заднего выброса, смешение загруженных на площадке в кузов слоёв лома, практически невозможно.

Плюсы использования грузовика с механизмом заднего выброса при разгрузочных операциях в печь: шредерованный лом или шлак будет первым, что попадет в печь, смягчая часть воздействия больших частей лома, таких как гарнисажный лом или петлевой лом, и т.д., шред, может также быть помещен в загрузочную бадью так, чтобы, при разгрузке в печь, эти более подходящие виды лома были наверху и таяли быстрее, чем тяжелый лом, улучшая теплопередачу к крупным кускам лома в середине печи (Рис. 6).

Это приводит к более эффективной плавке загруженного лома и сокращает время плавки. Также продлевается жизненный цикл печи, т.к. благодаря наиболее эффективной загрузке лома в печь по маркам (слоями) снижается отрицательное воздействие на печь. Когда лом помещен в печь в оптимальном порядке нагрузка уменьшается, и жизнь электрода увеличивается. В результате более эффективное и более рентабельное производство стали.

Работа внедорожного грузовика, как на площадке, так и на заводе значительно улучшает состав лома, требуемого для плавки различных марок стали. Гибкость является ключевым фактором.

Уходя от железнодорожных перевозок и/или использования громоздкого загрузочного оборудования в процессе транспортировки через копровый цех, металлург может более быстро собрать лом разных сортов доступных на площадке, перевезти его с максимально возможной эффективностью непосредственно до мульды, и загрузить мульду по технологии, по возможности загружая шихту в печь для её наиболее эффективной работы, в результате получает малое время между плавками и увеличение межремонтного периода печи.

Со временем, эта дополнительная гибкость позволяет заводу адаптироваться и изменять месторасположение различных марок лома, для достижения наилучшего результата обработки лома.

Улучшения обнаружения радиационного лома

Радиоактивный лом – проблема, с которой сталкиваются все заводы, использующие лом металлов в качестве сырья. Возможен ли на заводе «хороший» радиационный фон? Для того чтобы обеспечить нулевой радиационный фон при работе с ломом грузовики с механизмом заднего выброса лома могут быть оснащены портативными устройствами обнаружения радиации. Эта технология была опробована на традиционных внедорожных и простых контейнерных грузовиках, и обеспечивает дополнительную защиту проверки каждой поставки лома на воротах площадки.

Чтобы минимизировать возможность плавки радиоактивного лома, загрязняющего не только всю плавку, но и печь, и систему дымоотвода, лом должен быть переработан по технологиям, не вредящим оборудованию по производству стали. Внедрение внедорожных грузовиков с механизмом заднего выброса для сталелитейной промышленности помогает в обнаружении радиационного лома, и в то же время, предусматривает возможность контролирования концентраций марок лома в кузове для улучшения качества плавки.

Преимущества загрузки грузовика с механизмом заднего выброса лома

Эффективная загрузка включает:

- Снижение ударной нагрузки на бадью;

- Разгрузка дозированного количества лома по маркам в загрузочную бадью;

- Последовательность загруженных марок лома в кузов с механизмом заднего выброса сохраняется при разгрузке в бадью;

- При разгрузке из кузова с механизмом заднего выброса удары лома об загрузочную бадью намного слабее, чем при разгрузке из самосвала.

- Минимальный риск при выгрузке лома из длинномерного самосвала в загрузочную бадью;

- Лом может быть загружен слоями по маркам в загрузочную бадью для достижения большей эффективности при плавке;

- Удлиненные интервалы загрузки бадьи между восстановлениями/ уменьшение ремонта загрузочной бадьи;

- Ограниченная сила выгрузки, применяемая для загрузки в бадью, несет меньшую опасность смещения / крена.

Эффективность плавки

- Наиболее точные смеси марок лома, помещенные у основания загрузочной бадьи грузовиком с механическим задним выбросом, смягчают основание печи от воздействий тяжелого лома;

- Грузовики с механическим задним выбросом лома, эффективнее выгружают легкий лом сверху загруженной бадьи, который в последствии попадает на шихту, способствуя ускоренной передачи тепла большим кускам лома в глубине печи, сокращая время расплава.

- Увеличение срока жизни печи между восстановлениями и меньший ущерб от поражения стенок и дна печи причиненный крупным металлоломом;

- Сокращение времени между плавками, так как материалы загружаются в печь

в таком соотношении, что лом плавится более быстро;

- Снижение энергии и увеличение жизни электрода, благодаря размещению слоёв лома по маркам в печи, таким способом, чтобы плавка была более быстрой.

*Глоссарий:

HMS2 - лом без примесей толщиной не менее 1/8 дюйма и размером куска не более 60х24 дюйма, пригодный для загрузки в печь без дальнейшей переработки.

cast iron - чугунный лом;

bundles - определенный объем лома без указания сорта (Микс).

busheling - мелкая обрезь.

HMS1 - лом без примесей толщиной не менее ¼ дюйма и размером куска не более 60х24 дюйма, пригодный для загрузки в печь без дальнейшей переработки.

Shredded - шреддированный лом.

Turnings - токарная стружка.

Borings - стружка мелких фракций (от сверлильных работ).

Pit scrap - оборотный лом.

Также плюс грузовиков с механизмом заднего выброса заключается в том, что он в сравнении с разгрузкой самосвала не требует дополнительного пространства для подъёма кузова.

Итоги работ грузовиков с механизмом заднего выброса

Введенный в 2006 году, механизм заднего выброса у грузовиков и прицепов обеспечил лучший из всех вариантов на транспортировку, загрузку бадьи, и в конечном итоге выполнения плана загрузки печи.

В итоге такому виду кузова ремонт необходим в меньшей степени, вероятность крена либо сдвига загруженного кузова практически невозможна. Также в грузовике с механизмом заднего выброса, смешение загруженных на площадке в кузов слоёв лома, практически невозможно.

Плюсы использования грузовика с механизмом заднего выброса при разгрузочных операциях в печь: шредерованный лом или шлак будет первым, что попадет в печь, смягчая часть воздействия больших частей лома, таких как гарнисажный лом или петлевой лом, и т.д., шред, может также быть помещен в загрузочную бадью так, чтобы, при разгрузке в печь, эти более подходящие виды лома были наверху и таяли быстрее, чем тяжелый лом, улучшая теплопередачу к крупным кускам лома в середине печи (Рис. 6).

Это приводит к более эффективной плавке загруженного лома и сокращает время плавки. Также продлевается жизненный цикл печи, т.к. благодаря наиболее эффективной загрузке лома в печь по маркам (слоями) снижается отрицательное воздействие на печь. Когда лом помещен в печь в оптимальном порядке нагрузка уменьшается, и жизнь электрода увеличивается. В результате более эффективное и более рентабельное производство стали.

Работа внедорожного грузовика, как на площадке, так и на заводе значительно улучшает состав лома, требуемого для плавки различных марок стали. Гибкость является ключевым фактором.

Уходя от железнодорожных перевозок и/или использования громоздкого загрузочного оборудования в процессе транспортировки через копровый цех, металлург может более быстро собрать лом разных сортов доступных на площадке, перевезти его с максимально возможной эффективностью непосредственно до мульды, и загрузить мульду по технологии, по возможности загружая шихту в печь для её наиболее эффективной работы, в результате получает малое время между плавками и увеличение межремонтного периода печи.

Со временем, эта дополнительная гибкость позволяет заводу адаптироваться и изменять месторасположение различных марок лома, для достижения наилучшего результата обработки лома.

Улучшения обнаружения радиационного лома

Радиоактивный лом – проблема, с которой сталкиваются все заводы, использующие лом металлов в качестве сырья. Возможен ли на заводе «хороший» радиационный фон? Для того чтобы обеспечить нулевой радиационный фон при работе с ломом грузовики с механизмом заднего выброса лома могут быть оснащены портативными устройствами обнаружения радиации. Эта технология была опробована на традиционных внедорожных и простых контейнерных грузовиках, и обеспечивает дополнительную защиту проверки каждой поставки лома на воротах площадки.

Чтобы минимизировать возможность плавки радиоактивного лома, загрязняющего не только всю плавку, но и печь, и систему дымоотвода, лом должен быть переработан по технологиям, не вредящим оборудованию по производству стали. Внедрение внедорожных грузовиков с механизмом заднего выброса для сталелитейной промышленности помогает в обнаружении радиационного лома, и в то же время, предусматривает возможность контролирования концентраций марок лома в кузове для улучшения качества плавки.

Преимущества загрузки грузовика с механизмом заднего выброса лома

Эффективная загрузка включает:

- Снижение ударной нагрузки на бадью;

- Разгрузка дозированного количества лома по маркам в загрузочную бадью;

- Последовательность загруженных марок лома в кузов с механизмом заднего выброса сохраняется при разгрузке в бадью;

- При разгрузке из кузова с механизмом заднего выброса удары лома об загрузочную бадью намного слабее, чем при разгрузке из самосвала.

- Минимальный риск при выгрузке лома из длинномерного самосвала в загрузочную бадью;

- Лом может быть загружен слоями по маркам в загрузочную бадью для достижения большей эффективности при плавке;

- Удлиненные интервалы загрузки бадьи между восстановлениями/ уменьшение ремонта загрузочной бадьи;

- Ограниченная сила выгрузки, применяемая для загрузки в бадью, несет меньшую опасность смещения / крена.

Эффективность плавки

- Наиболее точные смеси марок лома, помещенные у основания загрузочной бадьи грузовиком с механическим задним выбросом, смягчают основание печи от воздействий тяжелого лома;

- Грузовики с механическим задним выбросом лома, эффективнее выгружают легкий лом сверху загруженной бадьи, который в последствии попадает на шихту, способствуя ускоренной передачи тепла большим кускам лома в глубине печи, сокращая время расплава.

- Увеличение срока жизни печи между восстановлениями и меньший ущерб от поражения стенок и дна печи причиненный крупным металлоломом;

- Сокращение времени между плавками, так как материалы загружаются в печь

в таком соотношении, что лом плавится более быстро;

- Снижение энергии и увеличение жизни электрода, благодаря размещению слоёв лома по маркам в печи, таким способом, чтобы плавка была более быстрой.

*Глоссарий:

HMS2 - лом без примесей толщиной не менее 1/8 дюйма и размером куска не более 60х24 дюйма, пригодный для загрузки в печь без дальнейшей переработки.

cast iron - чугунный лом;

bundles - определенный объем лома без указания сорта (Микс).

busheling - мелкая обрезь.

HMS1 - лом без примесей толщиной не менее ¼ дюйма и размером куска не более 60х24 дюйма, пригодный для загрузки в печь без дальнейшей переработки.

Shredded - шреддированный лом.

Turnings - токарная стружка.

Borings - стружка мелких фракций (от сверлильных работ).

Pit scrap - оборотный лом.

По данным: Ruslom.ru