Конструкция букс и технология их изготовления должны обеспечивать надежную герметизацию корпуса буксы от утечки смазки и проникновения пыли и влаги внутрь корпуса, удобство и простоту постановки и выемки подшипников скольжения, монтажа и демонтажа роликовых букс, осмотр буксового комплекта без полной разборки в условиях эксплуатации, взаимозаменяемость деталей букс.

Буксы с подшипниками качения различаются по конструкции, применяемым материалам, способу и технологии изготовления корпусов.

По конструкции изготовляют буксы двух типов:

I — без опор для рессорного комплекта;

II — с опорами для рессорного комплекта.

Буксы I типа применяют в тележках грузовых вагонов, II — в тележках вагонов пассажирских, изотермических и специального назначения.

По устройству задней лабиринтной части корпусы букс бывают с отъемным и неотъемным лабиринтом. В зависимости от применяемых при изготовлении корпуса материалов различают буксы стальные и из легких алюминиевых сплавов.

Корпусы букс подразделяют на литые, штампованные и прессованные. Для получения заготовок корпусов букс литьем используют различные методы, выбор которых определяется технико-экономической целесообразностью.

Основные методы получения отливок корпусов букс: отливка в землю, в кокиль, центробежная.

Литье в кокиль рентабельно в серийном и массовом высокомеханизированном производстве. Отливки получаются более точными, с меньшими припусками на механическую обработку.

Центробежное литье — наиболее прогрессивный метод приготовления заготовок в серийном и массовом производстве при наименьшем расходе жидкого металла, получении еще более точных отливок с повышенными механическими свойствами.

Затраты на изготовление таких отливок снижаются из-за отсутствия необходимости изготовления внутренних стержней.

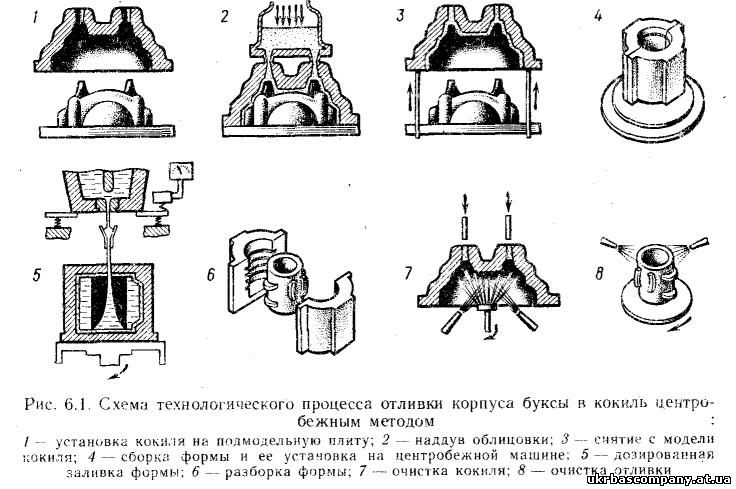

Разработан центробежный метод отливки корпусов букс на поточной линии с использованием кокиля.

При литье с использованием кокиля его поверхность облицовывается (настреливается, надувается) облицовочной смесью.

Состав смеси в частях по массе:

- кварцевый песок 100, смола СФП-0,ПЛ 2,7;

- борная кислота 0,08;

- теорат кальция или цинка 0,02;

- ацетон 1,5. Толщина облицовки 4—10 мм.

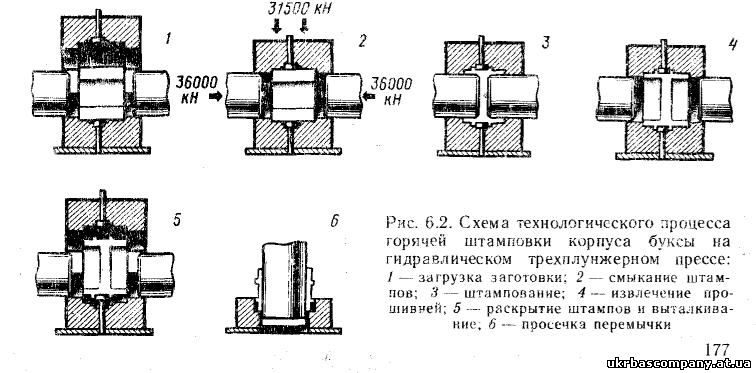

Корпусы букс методом горячей штамповки можно изготовлять из стали и алюминиевых сплавов (АМгб) по одной технологической схеме:

- получение жидкого металла в электропечи вместимостью 20—25 т;

- изготовление трубы на установке полунепрерывной разливки стали;

- нагрев трубы и ее калибровка;

- безотходная резка трубы на заготовки (наружный диаметр 270 мм, толщина стенки 65 мм, длина 240 мм), индукционный нагрев заготовок под штамповку до температуры 1150—1250°С;

- штамповка корпусов на специальном гидравлическом трехплунжерном прессе.

Метод горячей штамповки является прогрессивным и высокопроизводительным процессом.

На каждом корпусе буксы должны быть нанесены знаки маркировки — литые или выбитые:

- товарный знак или номер завода-изготовителя;

- две последние цифры года изготовления;

- порядковый номер отливки для букс II типа.

Механическая

обработка корпусов букс является сложным и трудоемким процессом, при

осуществлении которого необходимо соблюдать определенную

последовательность операций и применять специализированное оборудование.

Буксы, поступившие в ремонт, после обмывки осматривают. Продольные задиры или риски на внутренней поверхности буксы, которые могут появиться при выпрессовке наружных колец, а также фретинг коррозию зачищают шлифовальной шкуркой.

Следы коррозии разрешается оставлять.

Ржавчину, заусенцы, забоины, вмятины на лабиринтных проточках зачищают.

Разработку стенок отверстий в опорах под рессорный комплект букс II типа, происходящую из-за неправильной установки шпинтонов, излома или неправильной подборки буксовых пружин по жесткости, устраняют электронаплавкой с последующей зачисткой абразивными кругами.

Таким же образом восстанавливают направляющие места для пружин.Изломанные болты крепления буксовой крышки высверливают с исправлением резьбы в корпусе буксы, разработанную резьбу заваривают и восстанавливают снова.

Наплавочные работы выполняют электродами Э42, Э42А, Э46А, порошковой проволокой, под слоем флюса или в среде защитного газа.Выработки на внутренней поверхности буксы от проворачивания наружных колец подшипников устраняют гальваническим осталиванием с последующей доводкой размеров на круглошлифовальном станке.

Трущиеся поверхности направляющих пазов в буксах I типа наплавляют и подвергают механической обработке.

Технологический процесс изготовления отливок предусматривает выполнение следующих операций:Корпусы букс для подшипников скольжения отливают из углеродистых сталей марок 15Л или 20Л.

- приготовление формовочных материалов и жидкого металла;

- изготовление стержней, моделей, итейных форм;

- разливку металла в формы, охлаждение отливок;

- выбивку отливок из опок и удаление стержней;

- очистку и обработку отливок;

- термическую обработку и контроль качества отливок.

Стержни изготовляют на пескодувно-пескострельных машинах мод. 305К, которые оборудованы поворотными столами с несколькими позициями для стержневых ящиков и автоматическим устройством для продувки стержней углекислым газом.

Рекомендуемый состав стержневой смеси в массовых долях: 92,4% кварцевого песка, 1,1% едкого натра плотностью 1,2 г/см, 6,5% жидкого стекла плотностью 1,48—1,52 г/см3.

Литейные формы для отливки корпусов букс приготовляют на встряхивающих пневматических формовочных машинах.

Охлаждение отливок происходит на транспортном конвейере, который подает формы к приемному столу пресса для выдавливания из них отливок и формовочной смеси.

Затем отливки очищаются в автоматической установке, оснащенной дробеметными аппаратами.

Литниковая система отделяется от отливок на механизированном конре свободно падающим с высоты 2,5 м грузом массой 300 кг.

Очищенные корпусы букс подвергают нормализации в проходных печах при температуре 900—930 °С в течение 3—3,5 ч.

После нормализации проверяют механические свойства и химический состав отливок корпусов букс по образцам, прошедшим обработку в идентичных с деталями условиях.

Одновременно визуально осматривают поверхность отливок для выявления раковин, пригаров, наплывов. Наличие в направляющих пазах неровностей, приливов металла, неравномерной ширины в местах постановки пылевых шайб не допускается. Обнаруженные раковины вырубают и заваривают.

Механическая обработка корпуса буксы под подшипниками скольжения предусматривает фрезерование опорной поверхности (под вкладыш подшипника) и плоскости горловины под крышку.

Крышки букс изготовляют холодной штамповкой из листовой стали марки Ст2, уплотняют прокладкой, изготовленной из гофрированной масломорозостойкой резины марки Н-26-16а. Прокладку на полотне крышки укрепляют вулканизацией.

При ремонте в стальных корпусах букс для подшипников скольжения наплавляют изношенные поверхности направляющих буксовых пазов, упоры для буксовых вкладышей, приливы для упора пружины крышки буксы; заваривают трещины, которые появляются у кромок отверстия, закрываемого буксовой крышкой, и в стенках пазов для уплотнительной шайбы.

В стальных штампованных крышках заваривают трещины, приваривают оторвавшиеся ушки для валика, отбойную планку.

Ремонт электронаплавкой корпусов букс, подшипников и буксовых вкладышей производится тем же способом, как и при ремонте букс под роликовые подшипники.